A britador cônicoconta com materiais de alta qualidade para lidar com trabalhos difíceis, especialmente seuscomponentes do britador cônicoAço manganês, especialmente aço Hadfield, domina sua construção. Este material oferece notável tenacidade e resistência ao desgaste, com mais de 12% de manganês, que endurece durante o uso. Compostos de ferro fundido e cerâmica também aumentam a durabilidade do britador cônico, garantindo que ele suporte imensa pressão e condições abrasivas.

Principais conclusões

- Aço manganêsé o principal material dos britadores cônicos. É muito forte e resistente ao desgaste.

- Materiais resistentes, como misturas cerâmicas, aumentam a durabilidade das peças. Eles também ajudam o britador cônicofuncionam melhor e precisam de menos reparos.

- Escolher os materiais certos e ajustar as configurações pode ajudar muito. Isso faz com que o triturador funcione bem e dure mais.

Componentes do britador cônico e seus materiais

Manto e Côncavos

Omanto e côncavossão componentes críticos do britador cônico que interagem diretamente com o material a ser britado. Essas peças são normalmente feitas de aço manganês, que endurece sob pressão e resiste ao desgaste. O manto fica sobre o eixo principal, enquanto os côncavos formam a cuba estacionária ao seu redor. Juntos, eles criam a câmara de britagem onde as rochas são comprimidas e quebradas.

Relatórios de desempenho mostram que as taxas de desgaste desses componentes dependem de fatores como propriedades do minério e métricas operacionais. Zonas de alto desgaste nos revestimentos côncavos frequentemente aparecem nas fileiras intermediária e inferior, enquanto o manto sofre desgaste distribuído de forma mais uniforme. Isso destaca a importância de selecionar materiais duráveis e otimizar as configurações do britador para prolongar a vida útil desses componentes.

Eixo principal e bucha excêntrica

Oeixo principale a bucha excêntrica são a espinha dorsal da operação de um britador cônico. O eixo principal suporta o manto e transfere a força de britagem, enquanto a bucha excêntrica permite que o manto se mova em um movimento giratório. Esses componentes são geralmente fabricados em ligas de aço e bronze de alta resistência para suportar a imensa pressão e as forças rotacionais envolvidas.

- Problemas comuns com a bucha excêntrica incluem:

- Superaquecimento do óleo lubrificante

- Limalha de bronze na tela da unidade hidráulica

- Bloqueio total do britador

- Fatores que contribuem para a queima da bucha:

- Lubrificação inadequada

- Revestimentos defeituosos ou configurações incorretas

- Excesso de finos no material de alimentação

Quando ocorre uma queima, os técnicos precisam identificar a causa raiz, limpar e polir o eixo principal e medir as peças danificadas para substituição. A manutenção adequada garante que os componentes do britador cônico funcionem com eficiência e durem mais.

Mecanismo de liberação de quadro e tramp

A estrutura fornece suporte estrutural para todos os componentes do britador cônico. Normalmente, é feita de aço fundido ou ferro para garantir estabilidade e suportar cargas pesadas. O mecanismo de liberação do tramp, por outro lado, protege o britador contra danos causados por materiais não britáveis, como detritos metálicos.

Este mecanismo utiliza sistemas hidráulicos para liberar a pressão e permitir que o material não britável passe com segurança. Os fabricantes costumam utilizar compostos cerâmicos e aço de alta qualidade nessas peças para garantir durabilidade e confiabilidade. Uma estrutura bem projetada e um mecanismo de liberação de tramp contribuem para a eficiência geral e a segurança do britador durante a operação.

Por que esses materiais são usados

Durabilidade e resistência ao desgaste

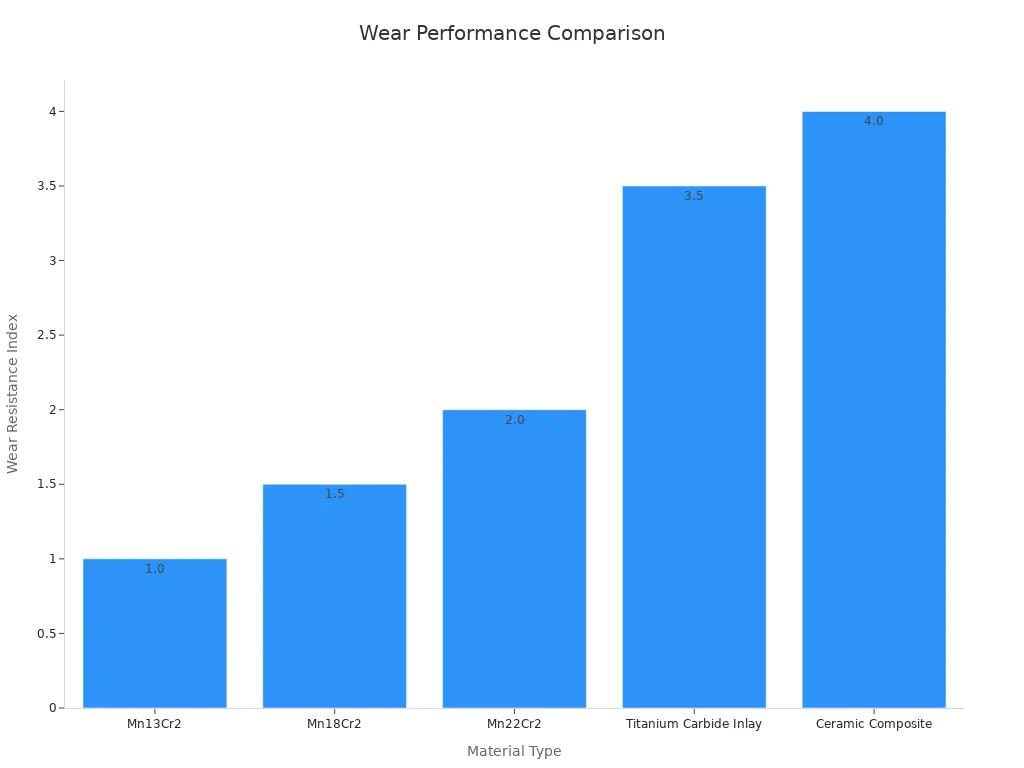

Os componentes do britador cônico sofrem desgaste extremo durante a operação. Para combater isso, os fabricantes utilizam materiais comocompósitos de aço manganês e cerâmicaO aço manganês, especialmente graus como Mn13Cr2 e Mn18Cr2, endurece sob tensão, tornando-o ideal para britagem de materiais abrasivos. Os compósitos cerâmicos, por outro lado, oferecem dureza ultra-alta e mantêm seu perfil de britagem preciso, mesmo em condições exigentes.

| Tipo de material | Dureza (HRC) | Índice de Resistência ao Desgaste | Resistência ao impacto | Vida útil esperada (horas) |

|---|---|---|---|---|

| Mn13Cr2 | 18-22 | 1.0 | ★★★★★ | 800-1200 |

| Mn18Cr2 | 22-25 | 1,5 | ★★★★☆ | 1200-1800 |

| Compósito Cerâmico | 60-65 | 4.0 | ★☆☆☆☆ | 3000-4000 |

Esses materiais garantem que o britador possa suportar uso prolongado sem substituições frequentes, reduzindo o tempo de inatividade e os custos de manutenção.

Resistência para aplicações de alta pressão

Os britadores cônicos operam sob imensa pressão, especialmente ao processar materiais duros como quartzo ou granito.Aço de alta resistência e carboneto de titânioIncrustações são comumente usadas em componentes como o eixo principal e o manto. Incrustações de carboneto de titânio, por exemplo, aumentam a resistência ao desgaste em 1,8 vez e a tenacidade ao impacto em 8,8 vezes em comparação com materiais tradicionais. Essa resistência garante que o britador possa lidar com aplicações de alta pressão sem comprometer o desempenho.

Adaptabilidade a diversas necessidades de britagem

Diferentes tarefas de britagem exigem materiais que se adaptem a condições variáveis. Por exemplo, o Mn18Cr2 se destaca no manuseio de materiais irregulares com impurezas devido à sua excelente resistência ao impacto. Compósitos cerâmicos são mais adequados para britagem fina de materiais ultraduros. Testes de desempenho utilizando simulações numéricas, como o método dos elementos discretos (MDE), demonstraram que a otimização de parâmetros como velocidade de rotação e ângulos cônicos pode aumentar ainda mais a adaptabilidade. Um britador cônico Y51, por exemplo, atingiu o pico de produtividade com um ângulo de precessão de 1,5° e uma velocidade de rotação de 450 rad/min.

Ao selecionar os materiais e configurações corretos, os componentes do britador cônico podem atender a diversas demandas operacionais, mantendo a eficiência.

Como os materiais afetam o desempenho do britador

Eficiência e longevidade aprimoradas

Os materiais utilizados nos componentes do britador cônico desempenham um papel fundamental na melhoria da eficiência e na extensão da vida útil da máquina. Materiais de alta qualidade, como aço manganês e compósitos cerâmicos, garantem que as peças suportem o uso intensivo sem se desgastarem rapidamente. Por exemplo, materiais resistentes ao desgaste podem durar de duas a quatro vezes mais do que os tradicionais, reduzindo a necessidade de substituições frequentes.

| Evidência | Descrição |

|---|---|

| Materiais de alta qualidade | Usado para fabricar peças duráveis. |

| Materiais resistentes ao desgaste | Melhora a durabilidade, durando de 2 a 4 vezes mais. |

Materiais duráveis também reduzem a perda de energia durante a operação. Estudos demonstram que britadores construídos com materiais robustos sofrem menos desgaste, o que significa que mantêm seu desempenho ao longo do tempo. Essa durabilidade garante que o britador opere com eficiência, mesmo em condições adversas.

| Evidência | Descrição |

|---|---|

| Britadores cônicos de alta qualidade | Projetado para durar com materiais resistentes à abrasão. |

| Materiais robustos | Leva a menos desgaste, melhorando a eficiência. |

Manutenção e tempo de inatividade reduzidos

A manutenção frequente pode interromper as operações e aumentar os custos. Ao utilizar materiais fortes e resistentes ao desgaste, os fabricantes minimizam a necessidade de reparos. Por exemplo, o aço manganês endurece sob tensão, tornando-o ideal para peças como o manto e os côncavos. Essa propriedade reduz a taxa de desgaste, permitindo que o britador funcione por mais tempo sem interrupções.

Um estudo em larga escala realizado em 1982 mediu a energia de ruptura e as características de fratura do minério em britadores de produção. Os resultados mostraram que o uso de materiais de alta qualidade reduziu significativamente as perturbações operacionais. Amostras do estudo foram testadas com procedimentos de pêndulo de alta energia, confirmando a capacidade dos materiais de suportar condições extremas.

Além disso, a seleção do material impacta a eficiência do britador em lidar com diferentes níveis de cavidade. Britadores que operam com cavidades completas e materiais de rocha dura apresentam maior eficiência de produção. Por outro lado, operações com cavidades baixas e materiais de rocha macia frequentemente resultam em desempenho variável, exigindo ajustes mais frequentes.

| Nível de cavidade | Tipo de material | Efeitos observados |

|---|---|---|

| Cavidade baixa | Rocha macia | Maior utilização de energia. |

| Cavidade alta | Hard rock | Propriedades de redução melhoradas. |

Precisão de britagem aprimorada

Os materiais certos também aumentam a precisão do processo de britagem. Por exemplo, compósitos cerâmicos mantêm seu perfil de britagem preciso, mesmo após uso prolongado. Essa consistência garante que o britador produza materiais de tamanho uniforme, o que é crucial para setores como construção e mineração.

Sistemas automáticos de controle de redução de tamanho aprimoram ainda mais a precisão. Britadores equipados com esses sistemas apresentam variação de 38% a 46% menor nas métricas de desempenho. A produção consistente também aumenta o desempenho médio do circuito em 12% a 16%, tornando o britador mais confiável.

| Principais descobertas | Impacto no desempenho |

|---|---|

| Controle automático de redução de tamanho | 38-46% menos variação nas métricas de desempenho. |

| Consistência na produção | Aumento de 12-16% no desempenho do circuito. |

Combinando materiais avançados com engenharia precisa, os componentes do britador cônico proporcionam desempenho excepcional. Essa combinação não só melhora a precisão da britagem, como também garante que a máquina atenda às demandas de diversas aplicações.

Os materiais utilizados nos britadores cônicos são essenciais para sua durabilidade e eficiência. Aço manganês, aço carbono, compósitos cerâmicos e aço fundido garantem que essas máquinas possam lidar com aplicações difíceis e resistir ao desgaste ao longo do tempo.

- Os britadores cônicos melhoram a eficiência energética em 10-30%, reduzindo os custos operacionais.

- Os britadores mantêm uma produtividade consistente para o mesmo tamanho de material, mesmo com variações no design da câmara.

- Especialistas do setor enfatizam a otimização de peças de desgaste e configurações de câmara para melhor desempenho e longevidade.

A seleção adequada de materiais não só aumenta a confiabilidade do britador, como também atende à demanda da indústria de mineração por processamento de mais de 1,3 milhão de toneladas de pedra anualmente. Ao equilibrar variáveis de projeto e operacionais, os britadores cônicos oferecem resultados consistentes em diversas aplicações.

Perguntas frequentes

Quais são os componentes mais importantes do britador cônico?

O manto, os côncavos, o eixo principal, a bucha excêntrica e a estrutura são componentes essenciais. Cada peça desempenha um papel vital no processo de britagem.

Como os materiais afetam o desempenho dos componentes do britador cônico?

Materiais de alta qualidade melhoram a durabilidade,reduzir o desgastee aumentam a eficiência. Eles garantem que o britador opere suavemente, mesmo em condições adversas.

Por que o aço manganês é comumente usado em componentes de britadores cônicos?

O aço manganês endurece sob tensão, tornando-o ideal para triturar materiais abrasivos. Sua durabilidade prolonga a vida útil de peças críticas, como o manto e os côncavos.

Horário da postagem: 03/06/2025